طراحی سیستم آب شیرین کن بسیار پیچیده است. مخصوصا اگر بخواهیم در ظرفیت بالا طراحی را انجام دهیم. بسیاری از شرکت های تولید کننده ممبران، نرم افزار های مخصوص خود را جهت طراحی در اختیار کاربران قرار داده اند. مراحل انجام این طراحی در ۱۰ قدم به صورت تفکیک شده در این مقاله ارائه می شود. این مراحل به صورت جریان های ورودی و خروجی سیستم ارائه می گردد. به این ترتیب که با ورود مشخصات جریان ورودی و خروجی مورد نظر و پیکر بندی ماژول ها، از نرم افزار می توان خروجی گرفت.

جزئیات موارد بالا به شرح زیر ارائه می گردد.

۱)تعیین مشخصات آب محصول و آب خوراک مورد نیاز

منظور از مشخصات محصول در سیستم اسمز معکوس، مشخصات آبی است که انتظار می رود، به عنوان محصول نهایی، تصفیه شده و در اختیارمان قرار گیرد. مشخصات آب یعنی حجم و کیفیت آب تصفیه شده است. حجم آب همان دبی است که می توان بر مبنای واحدهای مختلف از جمله مترمکعب در روز (m3/d) تعریف کرد. از طرف دیگر، کیفیت آب، از طریق پارامتر TDS و یا EC سنجیده می شود. کارفرمایی که بهره برداری را انجام می دهد، اطلاعات بالا را در اختیار قرار می دهد. پس از آن برای انجام طراحی دقیق سیستم اسمز معکوس، نیاز است مشخصات آب خوراک را نیز تعیین کنیم. در این میان نوع منبع آب دارای اهمیت است. همچنین داشتن آنالیز دقیق از این منبع نقش موثری در طراحی سیستم RO دارد.

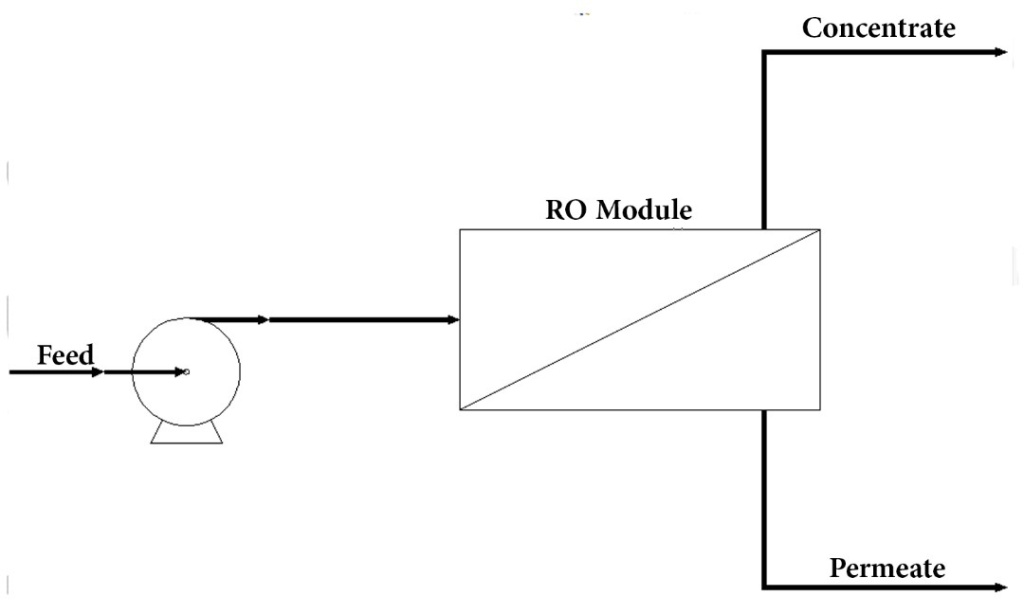

۲)تعیین الگوی جریان های سیستم اسمز معکوس

الگو های جریان مورد استفاده برای سیستم اسمز معکوس سه نوع است: ناپیوسته، پیوسته و نیمه پیوسته. اگر الگوی جریان برای سیستم RO استاندارد باشد، جریان از نوع پیوسته می باشد. در مورد جریان پیوسته، خوراک فقط یک بار از سیستم عبور می کند. در انتها جریان تصفیه شده از سیستم عبور می کند.

اگر جریان از نوع ناپیوسته باشد، اغلب از سیستم های کوچکتر با ظرفیت پایین استفاده می گردد. اگر در این مواقع از سیستم های با ظرفیت بالا استفاده شود، تعداد ماژول ها در سیستم کمتر می شود. در نتیجه آن قدرت بازیافت (Recovery) سیستم، بالاتر خواهد بود. در صورتیکه خوراک موردنظر فاضلاب یا پساب باشد، از سیستم های آب شیرین کن با الگوی جریان ناپیوسته استفاده می شود. (بیشتر بدانید: بهره برداری و نگهداری سیستم اسمز معکوس)

۳)چگونه بهترین ممبران RO را براساس شرایط موجود پروژه انتخاب کنیم؟

نوع خوراک که قرار است توسط سیستم تصفیه شود، اولین پارامتر در انتخاب المان اسمز معکوس است. در این میان دو نوع خوراک، آب لب شور و آب دریا وجود دارد. نوع ماژول ها در این بین برای ما مهم است. برای آب لب شور از ماژول های BW و برای آب دریا از ماژول های SW جهت انتخاب اسمز معکوس استفاده می کنیم. مهمترین مسئله در این میان مقدار TDS است، که نشان می دهد خوراک ما در کدام دسته قرار می گیرد. اگر TDS بالاتر از mg/l ۱۰۰۰۰ باشد، در دسته آب دریا و اگر زیر این مقدار باشد آب لب شور تلقی می گردد.

۴)تعیین فلاکس طراحی سیستم آب شیرین کن

تعیین فلاکس طراحی سیستم آب شیرین کن به ما نشان می دهد که چه تعداد ماژول RO نیاز داریم. این امر بیان می کند که چگونه سیستم، ظرفیت تولید محصول مورد نیازمان را خواهد داشت. نوع فلاکس طراحی، براساس نوع آب خوراک که باید تصفیه شود و نوع پیش تصفیه که بر روی آن انجام می شود، تعیین می گردد. پارامتر تعیین رنج قانونی آن SDI است.

۵)تعیین تعداد ماژول های RO مورد نیاز

تعداد ماژول های RO که در سیستم اسمز معکوس قرار می گیرد تا عمل تصفیه حجم آب مورد نظر صورت گیرد، به عواملی چون، سطح فعال غشا(SE) ، دبی محصول(QP) و فلاکس طراحی(f) بستگی دارد. از طریق این پارامتر ها، تعداد المان ها (NE) که مد نظرمان است، پیدا می شود.

NE=QP/(f.SE)

لازمه انتخاب دقیق تعداد المان ها، استفاده از نرم افزار است که این امر در قدم دهم این مقاله نشان داده شده است.

6)مشخص کردن تعداد، ظرفیت و نوع پرشروسل (PV)

پس از مشخص شدن تعداد ماژول ها، تعیین این تعداد المان ها در پرشروسل است. منظور از ظرفیت های مختلف PV ها ، تعداد ماژول هایی که در درون خود جا می دهند، که از ۱ تا ۸ ممبران می باشد. اتعداد PV ها از تقسیم تعداد ممبران بر ظرفیت PV مشخص می شود. اگر با تقسیم تعداد ممبران بر ظرفیت PV، عدد صحیح به دست نیاید، باید این عدد را به نزدیک ترین عدد گرد کنیم. مثلا اگر ۵/۸ شود، ۶ باید قرار دهیم. اگر میزان بازیافت سیستم اسمز معکوس از حد مشخص خود بالاتر رود (بالای ۵۰ درصد)، یا نوع خوراک که مورد تصفیه قرار می گیرد از کیفیت پایینی برخوردار باشد، باید تعداد المان های سری شده را زیاد کنیم. در این صورت باید سیستم به صورت چند مرحله ای طراحی شود. همچنین باید تعداد PV هایی که وجود دارد را بین این دو مرحله تقسیم نماییم.

۷) تعیین تعداد مراحل (Stage) سیستم آب شیرین کن

درصد ریکاوری برای تعیین تعداد المان های سری یا تعداد ممبران ها در سیستم اسمز معکوس یا تعداد مراحل (stage) سیستم آب شیرین کن دارای اهمیت می باشد. برای این منظور باید این سیستم را در چند مرحله بسازیم. در این مرحله، جریانی که در مرحله اول تغلیظ شده، خوراک مرحله دوم در نظر گرفته می شود.

اگر یک سیستم را با PV های ۶ ماژوله و به صورت دو مرحله ای در نظر بگیریم، ۶ ممبران به صورت سری در مرحله اول و ۶ تا در مرحله دوم قرار می گیرد. در مجموع ۱۲ المان به صورت سری شده خواهیم داشت. تعداد المان سری شده به درصد ریکاوری بستگی دارد. مثلا ۱۲ ممبران دستگاه آب شیرین کن که باید در حالت سری قرار گیرد، نیازمند ۷۵ درصد ریکاوری برای تصفیه آب لب شور است. پس از آن با تعیین تعداد ممبران ها براساس تعیین ظرفیت پرشر وسل ها، مشخص می شود که چه تعداد مراحل مورد نیاز است.

شایان ذکر است که تعداد المان های سری شده در سیستم هایی که آب دریا را تصفیه می کنند (SW)، در مقایسه با دستگاه هایی که آب لب شور را تصفیه می کنند (BW)، بیشتر است. هدف ما از طراحی این سیستم افزایش درصد بازیافت در حین تصفیه است. برای این منظور در سیستم های تک مرحله ای از جریان برگشتی (Recycle) استفاده می کنیم.

۸) تعیین نسبت بین مراحل(R)

در صورتیکه بخواهیم سیستم را در دو مرحله اجرا کنیم، باید ابتدا نسبت بین مراحل (R) را حساب کنیم. منظور از نسبت بین مراحل (R)، تعداد پرشروسل های مرحله اول به تعداد آن در مرحله دوم است. مثلا نسبت بین مراحل برای یک سیستم با چهار PV در اولین مرحله و دو تا PV در مرحله دوم، ۲ (۲:۱) می باشد. هر گاه سیستم سه مرحله ای باشد با ۴ پرشروسل در مرحله اول، ۳ تا در مرحله دوم و ۲ تا در مرحله سوم، نسبت بین مراحل به صورت ۴:۳:۲ قرار می گیرد.

عملکرد سیستم RO و دقیق بودن آن به این نسبت بستگی دارد. اشتباه در محاسبه کردن این نسبت، نتیجه اش خرابی و افت به صورت زود هنگام در ممبران ها است.

۹) شبیه سازی و آنالیز طراحی سیستم RO با نرم افزار

نیاز به نرم افزار های مربوطه که از جمله آن ها می توان به ROSA ،Wave IMS-Design، Q-Projection اشاره کرد، توانایی شبیه سازی و آنالیز مستقیم اسمزمعکوس را ارائه می دهد.

۱۰) بالانس جریان پرمیت (جریان آب تصفیه شده) Permeate

بعد از اینکه سیستم توسط نرم افزار هایی چون Wave, ROSA, IMS-Design, Q-Projection طراحی شد و آنالیز آن توسط نرم افزار های مربوطه شبیه سازی گردید، چند درصد احتمال می رود که در جریان Permeate، در ممبران اول تا آخر هر پرشروسل، نوعی روند کاهشی را مشاهده نماییم. این کاهش جریان بر اثر افت فشار بر خوراک در مسیر خود و همین طور افزایش فشار اسمزی در اثر تغلیظ آب خوراک ایجاد می شود. توسط نرم افزار طراحی می توان روند کاهشی جریان را مشاهده کرد. این نرم افزار خطاهایی را که در عملکرد سیستم اسمز معکوس ایجاد می گردد، نشان می دهد.